随着城市建设的快速发展,地面交通日趋繁忙拥堵,地铁因其高效、准时、全天候等优点,成为解决公共交通的最有效方式,目前在各大城市得到了飞速发展。地铁车站作为乘客候车、换乘的场所,是地铁建设的核心工程,地铁车站混凝土工程体量大,现浇施工需消耗大量的支架模板,产生大量噪音及废弃物,采用装配式施工工艺,可极大地降低对环境的影响,提高机械化施工水平,拥有广阔的发展前景。同时,预制装配式地铁车站还存在许多重难点技术问题:拼装工作量大、精度要求高、整体性强等。近年来,国内外学者基于实际工程通过理论分析、现场试验等方法对施工难点问题进行研究,进一步推动了装配式车站技术的发展。

目前地铁装配式车站主要应用在现场条件好、可以放坡开挖的锚拉式支护体系工况,该条件下设计及安装施工较为容易,回填及防水施工质量易于保证,内支撑支护体系下装配式施工在国内地铁施工中尚属首次运用,科技含量高,建设意义重大。因此,本文依托深圳地铁13 号线二期市中医院装配式车站工程,对装配式构件的分块设计、构件的预制运输、高精度龙门吊的设计选型、大体积构件的吊装精准就位、侧墙肥槽回填及防水质量控制等关键工艺展开研究。

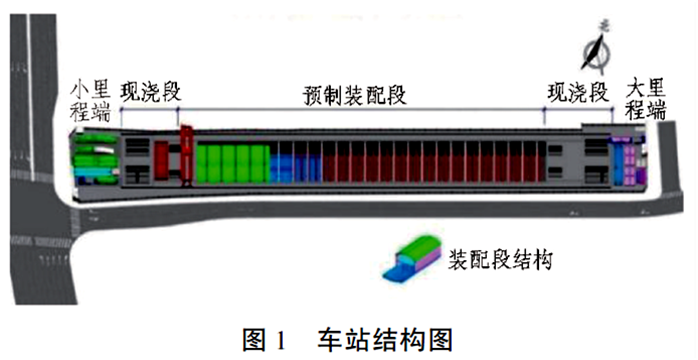

市中医院站位于光布路与长圳路交叉口,沿长圳路设置,车站长260 m,标准段车站结构宽度为22.3 m,高度为17.35 m。其中标准装配段长194 m,宽21.5 m,装配工程量总计97 环,两端盾构井扩大段66 m为异形断面,采用明挖现浇结构,设4个出入口和2组风亭,为地下2层双柱3跨岛式结构,如图1 所示。

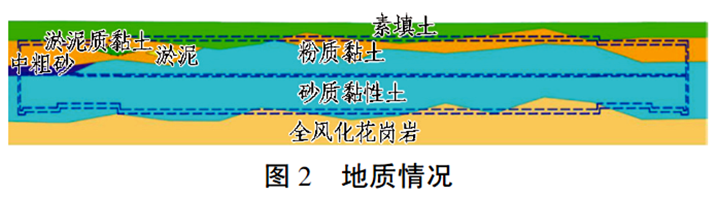

车站所处地质自上而下依次为素填土、粉质黏性土、砂质黏性土,车站底板位于砂质黏性土、全风化花岗岩地层中。场地地表水主要为附近河流、塘、沟水;地下水主要为上层滞水、孔隙潜水和基岩裂隙水,上层滞水主要赋存于素填土层,孔隙潜水主要赋存于砂质黏性土层中,富水性和透水性较好,下层基岩构造裂隙水,主要赋存于强、中等风化带,如图2 所示。

预制块采用智能高精度龙门吊吊装,底板及顶板辅助台车配合,纵、环向预制块采用穿心千斤顶进行平移顶推及紧固,预制块接缝榫槽采用环氧砂浆注浆,底板下充填水泥基微膨胀注浆料,侧墙肥槽回填素混凝土。吊装时,沿施工方向依次拆除和调换横支撑。

1)预制构件质量大,顶板单块质量达128.8 t,底板单块质量为116.1 t,长距离运输困难,成品保护难度大。

2)构件吊装稳定性控制难度大,拼装精度要求高。

3)拼装施工工序多,工作面多,起重吊装频繁,安全风险大。

4) 拼装过程支撑受力体系转换频繁,安全风险高,对车站的安全监测预警及信息化管理要求高。

5)在无柱大跨工况条件下,如何选择合理的结构分块及结构形式,保证结构安全要求高。

6)车站施工接口多,包括各块件间的接缝、主体拼装段与附属结构的接口等,装配式结构的防水及接头处理技术难度大。

7)围护结构+内支撑装配式车站施工技术在深圳地铁施工中尚属首次运用,科技含量高,建设意义重大。

装配式车站基坑开挖采用明挖法施工,基坑开挖完成后,先进行车站两端现浇段施工,现浇段施工完成后开始拼装段施工。装配段具体施工工艺流程为:基坑底人工清理——施作精平条带——反力架安装——拼装底板块——底板块两侧肥槽回填及底部注浆——拆除第3 层支撑——拼装中立柱及中纵梁——利用台车拼装侧墙块及中楼板——中板后传力装置安装——每2环拆除第2层撑1道——顶板块安装(同时进行顶部传力块安装)——每4环进行1道首层混凝土撑换撑——依次阶梯式循环完成车站外壳拼装——及时进行接头拼缝注浆——最后拼装站台板。

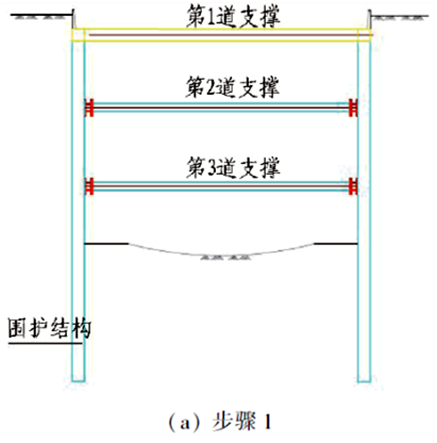

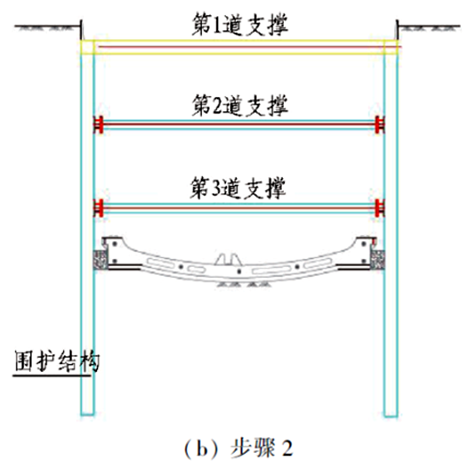

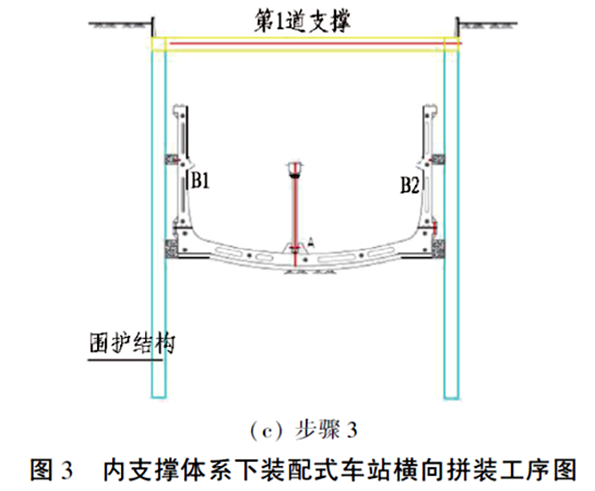

内支撑体系下装配式车站横向拼装工序如图3 所示,步骤如下。

第1步:

1)基坑开挖至设计标高后人工配合机械进行清低;

2)两侧施作排水,根据降水情况,可在两侧间隔一定距离预留疏干井,以免积水浸泡其低;

3)综合接地施工;

4)铺设素混凝土垫层,设置纵向精平条带找平并预留其底注浆管凹槽;

5)安装固定型钢组合梁,即反力架安装。

第2 步:

1)安装A块,纵向与反力架张拉锁定;

2)控制前后A 块纵向净距120 mm,若上方受支撑影响,吊装后续A块尽量靠近已拼装完的A块,就位精平条带之上;

3)通过A块预紧装置同时张拉按单个预紧装置300 kN的设计锁定值将前后A块锁紧(支撑影响块可通过接长精轧螺纹多次倒顶张拉的方式进行);

4)A块完成6~8 环后,可进行1次两侧现浇传力块及按设计要求对其底进行预埋管注浆回填;

5)传力块混凝土达到强度后,折除相应位置的第3层支撑。

第3 步:

1)在底板块平上设行走架设并调试侧墙块及中板安装台车;

2)进行中立柱及中纵梁安装;

3)分别吊装B1、B2墙块从与A 块对正,控制前后侧墙块纵向净距20 mm 并将B块就位A 块之上,过台车调整装置调整B块精度;

4)通过B块纵向预紧装置同时张拉,按单个预紧装置300 kN的设计锁定值将前后B块锁紧。

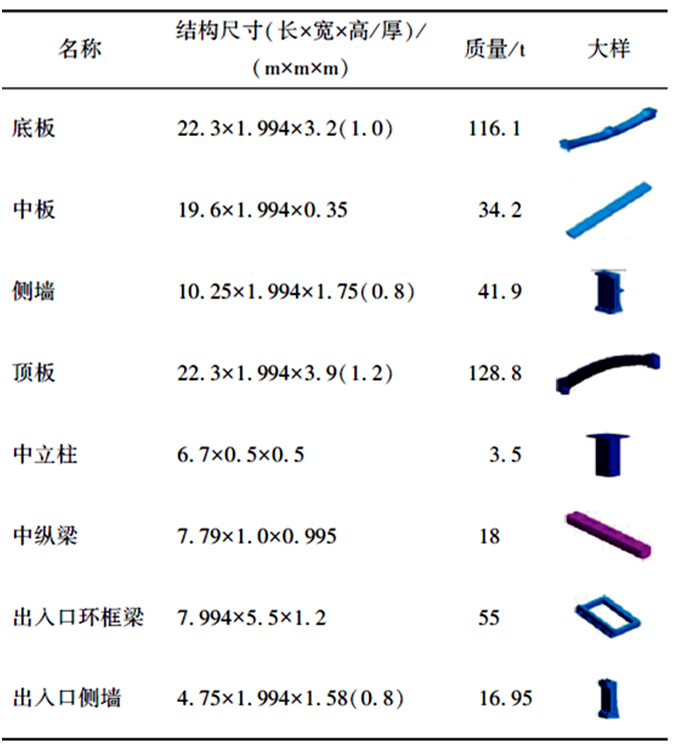

标准构件主要有底板、侧墙、中板、顶板、中立柱、中纵梁,特殊构件为出入口环框梁及出入口侧墙,主要标准构件具体尺寸、质量及大样图见表1。

表1 预制构件表

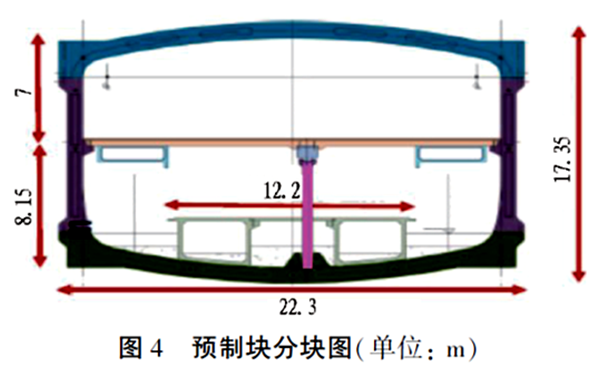

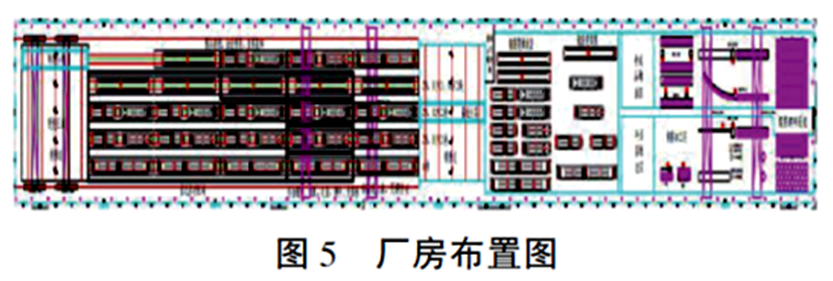

所有构件均在预制厂预制,预制构件生产车间由横移坑、混凝土浇筑区、蒸养区、脱模区等多个区域组成,布置1 条全自动化流水生产线,生产线靠油缸牵引行走,由1 条流转线(含模具清理、涂脱模剂、底模流转)+4 条蒸养线组成,流转线循环流转作业施工。预制块分块如图4 所示,厂房布置如图5 所示。

构件养护强度达到设计要求后由汽车运输至现场,针对单质量为116.1 t\128 t的超长、超重构件和一般超限构件(单质量小于100 t,且均为装配式车站预制构件超限构件),编制专项护送方案、安全应急预案,保证预制构件的运输安全。

根据预制构件尺寸的大小、运输道路的复杂程度等因素选择运输机械设备,采用牵引车+液压轴线车运输预制构件底板及顶板块,牵引车+鹅颈式半挂拖车运输侧墙及中板,普通半挂拖车运输剩余预制构件,同时采取专人运输护送。

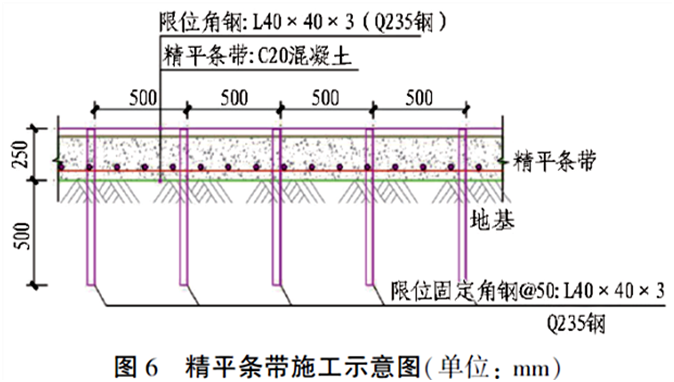

底板安装基面采用现浇精平条带控制平整度,精平条带根据需要确定其宽度及位置,通过精确控制预埋角钢标高保证条带基面标高,局部不平整部位进行打磨,确保精度控制在±1 mm。精平条带浇筑时,根据预埋角钢控制条带浇筑标高,其余部位垫层浇筑高度低于条带2 cm。垫层与底板间的空隙在底板安装完成后通过预埋注浆管分段进行水泥基微膨胀注浆料注浆回填。精平条带具体施工示意图如图6 所示。

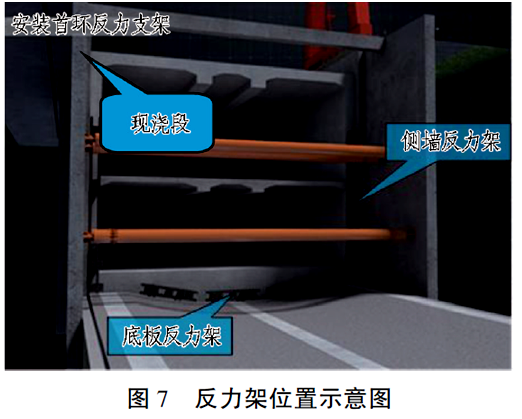

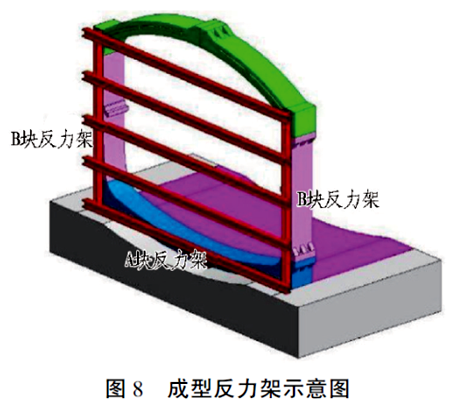

装配段施工反力架位于车站大里程端现浇段终点位置,由A、B块2种反力架组合而成。2 类反力架均由40b工字钢及20 mm厚钢板焊接而成,后与基础预埋件焊接成一体。

反力架采用工厂定制,现场安装;由测量现场在预埋件位置定位标识,复核无误后再进行安装;反力架的平整及垂直度须反复校核。具体情况如图7 和图8 所示。

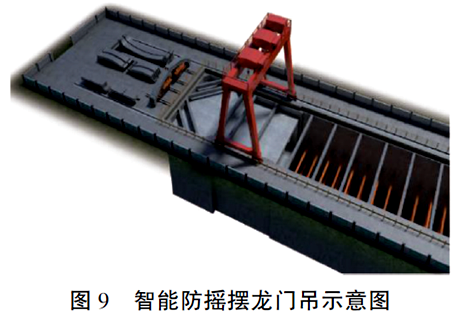

装配段起重吊装施工选用160 t智能防摇摆龙门吊。该龙门吊起重最大吨位为160 t,满足起吊要求;龙门吊支腿高度为15 m,满足现场预制构件卸车及安装要求;龙门吊加设了电子防摇技术,具有防摇摆及自动精准定位功能,满足现场拼装精准定位的要求。龙门吊示意如图9 所示。

4.5.1 双小车同步控制

双小车90 t+90 t龙门起重机的“联动”控制模式可以比较判断2个小车的吊钩和小车状态数据信息,并根据预先设定补偿值(通常<10 mm)进行变频器输出调节实现动态同步运行。

4.5.2 检测及精准定位功能

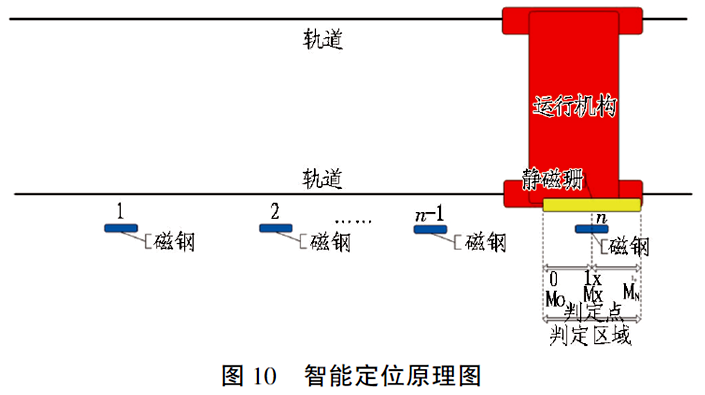

行走机构采用行程检测编码器与静磁栅测量的数据进行双重定位控制(见图10),通过电气控制系统预先设定一系列常用的门机工作位置,操作人员通过点选设定某一工作位置,运行机构自动运行到选择的工作区域一定范围内时,电气控制系统自动减速并在到达设定的定位点时自动停机,大大减少司机的操作负荷,并解决行走机构因车轮打滑或车轮磨损造成的行走误差,提高工作效率,检测精度可达到为±10 mm。

4.5.3 起重机防摇摆功能

为达到高精度的定位要求,起重机配备电气防摇系统,通过控制行走机构的加减速快速消减惯性产生的单摆运动,使吊钩平稳运行,降低摆幅,从而提高设备的运行效率。

4.6.1 底板A块拼装

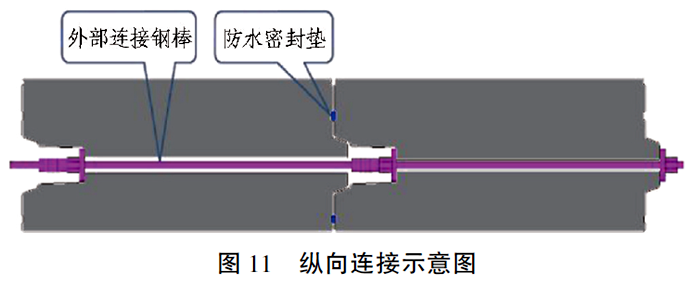

安装第1 块底板后,用千斤顶先进行第1 次张拉定位,对轴线二次复核无误后,进行第2 次张拉,然后吊装第2 块底板,工序同上进行流水作业,直至至少第10 环底板A 块拼装完成,拆除第1 跨内2 根第3 钢支撑。相邻2 块底板通过图11 所示纵向预紧装置进行锁紧,完成拼接。

4.6.2 侧墙B块拼装

侧墙位置精调采用轨道式辅助工装,通过遥控操作到侧墙拼装位置,同时龙门吊吊运侧墙略向内侧靠拢,通过侧墙工装多个顶推油缸调整侧墙姿态,再通过油缸推动侧墙至精准位置。

安装精轧螺纹钢并与反力架连接,利用千斤顶对B 块进行纵向垂直度校正,校正完成后进行自锁并加载至30 t,张拉端锁定。对称安装B块,并进行内宽复核,无误后将连接A块与B块牛腿中的精轧螺纹钢拧到设计值。

为保证侧墙纵向及环向垂直度,采用激光垂准仪量测,千斤顶调整,每1环复核及校正1次。

4.6.3 中板拼装

轨顶风道采用预制U 型结构,同中板结构在基坑端头场地完成与中板的组装。中板采用一整块350 mm预制中板+ 100 mm叠合层, 预制中纵梁1000 mm×900 mm,纵向8 m为1跨。

4.6.4 顶板C块拼装

确认C块与B块榫头精确对中后,对C块进行自锁,锁定力为300 kN。在C 块上方架设倒换钢支撑,拆除C 块右侧邻近的第2道钢支撑及第1道混凝土支撑。继续吊装第2环、第3环侧墙、中板以及顶板分块。然后拆除第B3环右侧临近的第2 道钢支撑。

吊装完成第4环侧墙、中板以及顶板分块;依次吊装A11、A12底板块,拆除第2跨范围内2 根第3 道钢支撑,架设第2跨立柱及中纵梁;吊装第5 环侧墙、中板以及顶板分块;在C1块上方架设倒换钢支撑,拆除C1块右侧邻近的第2 道钢支撑及第1道混凝土支撑;吊装第6环侧墙、中板以及顶板分块。后续块拼装按前面顺序执行。台阶式流水拼装如图12 所示。

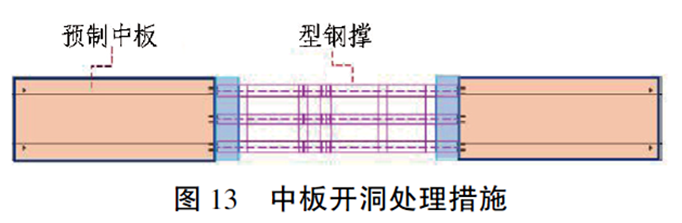

4.6.5 预留孔洞拼装

预留孔洞内设置可拆卸式钢结构构件,保证标准化的构件预制,周边设置现浇连接梁,中板开洞处理如图13 所示。

4.6.6 节点连接

侧墙与底板、顶板之间采用凸凹槽型式连接,空隙部分采用环氧树脂填充密实。

4.7.1 底板与垫层间隙注浆

施工流程:底板肥槽素混凝土回填完成—基底注浆—循环流水作业。

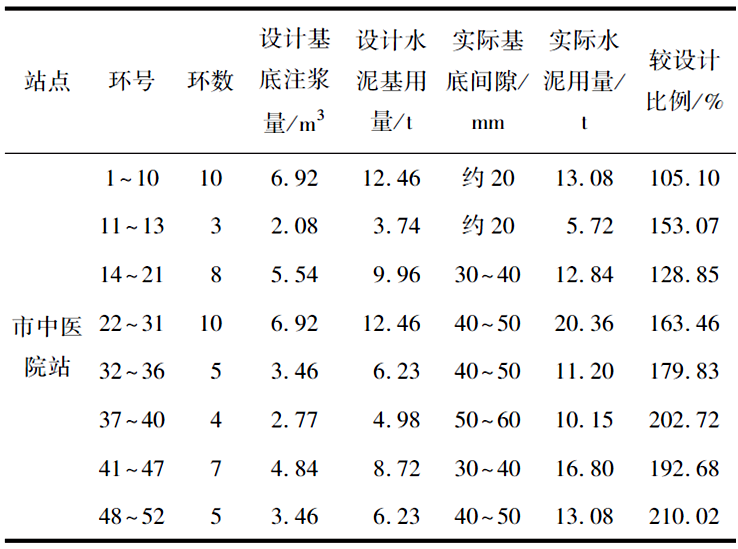

为达到对环向空隙的有效充填,确保管片不变形和损坏,根据底板拼装情况,一般4 环左右进行1 次肥槽回填,肥槽回填后立即进行,设计基底间隙为20 mm,设计注浆压力约为 0.4 MPa。结合现场水文地质条件,注浆设备为11.5 kW 大型双液注浆泵,注浆方式为带压注浆。

装配段垫层基面采用垫层+精平条带施工,垫层比两侧条带低20 mm,并埋设铁质注浆管,构件与垫层之间选择水泥基微膨胀注浆料,该材料具有微膨胀、流动性好及强度高的特点。

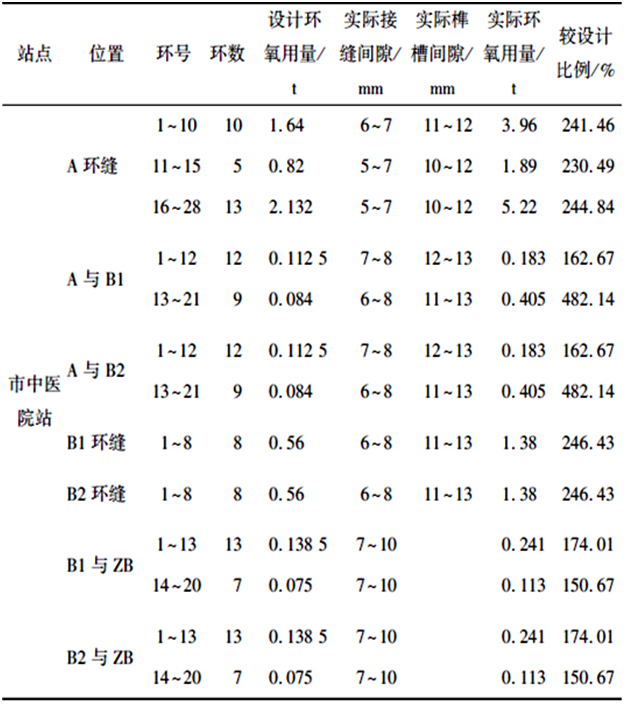

装配段基底注浆参数如表2 所示。考虑基底间隙通过预埋钢筋收面控制,实测基底为最低点间隙,非平均间隙;考虑肥槽回填不迷失时存在漏浆情况,实际水泥用量较设计值偏大。

表2 装配段基底注浆参数表

4.7.2 榫槽注浆

装配式结构构件采用注浆式榫槽拼装,环向和纵向榫槽接缝均需要在结构拼装完成后进行接缝注浆。管片间设计接缝及榫槽间隙5 mm,设计注浆压力为 0.1~0.2 MPa。当基底、张拉孔注浆、底板肥槽完成后进行A 环缝的注浆,侧墙拼装后,顶板拼装前进行AB环缝间的注浆,成环拼装后进行B 环缝的注浆。

结合现场水文地质条件,注浆设备为4.2 kW小型双液注浆泵,注浆方式为带压注浆。管片与中板设计接缝及榫槽间隙10 mm,中板环拼装完成后自流注浆。

接缝注浆通过设置于构件内部的预留孔道进行,以1 环构件作为一个注浆工作区域,环缝和纵缝的注浆独立进行,独立设置注浆孔和排气孔,1 次注浆时间不宜大于45 min。采用高压注浆机对榫槽与榫头间隙进行环氧砂浆填充,预制结构每成环1 次榫槽注浆1 次。

装配段榫槽接缝注浆参数如表3所示。实际拼装接缝在7 mm左右,榫槽凹凸榫对应面间隙在11 mm以上,考虑管片及管片间注浆管存在部分流浆,实际用量较设计偏大,考虑部分环氧流至牛腿承载中板的接触面,管片与中板间注浆较设计值过大。

4.7.3 张拉孔注浆

预制构件采用精轧螺纹钢张拉锁紧,为避免螺纹钢因暴露在空气中受到腐蚀,在每环构件拼装张拉完成后,及时采用微膨胀混凝土对张拉孔进行封堵,并对孔内进行注浆填充,注浆采用水泥基微膨胀注浆料。

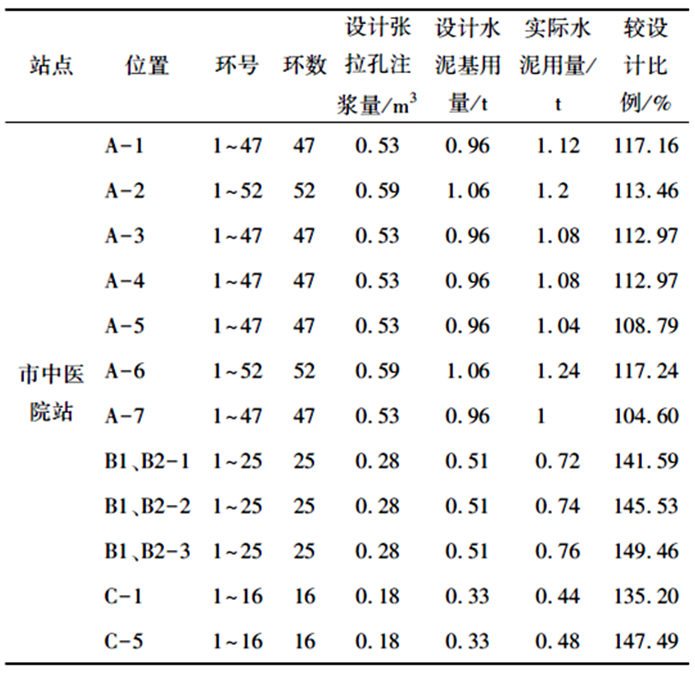

根据构件拼装情况,一般成环4 环左右进行1 次注浆,结合现场水文地质条件,注浆设备为4. 2 kW大型双液注浆泵,注浆方式为带压注浆。注浆参数如表4 所示。

表3 装配段榫槽接缝注浆参数表

表4 装配段张拉孔注浆参数表

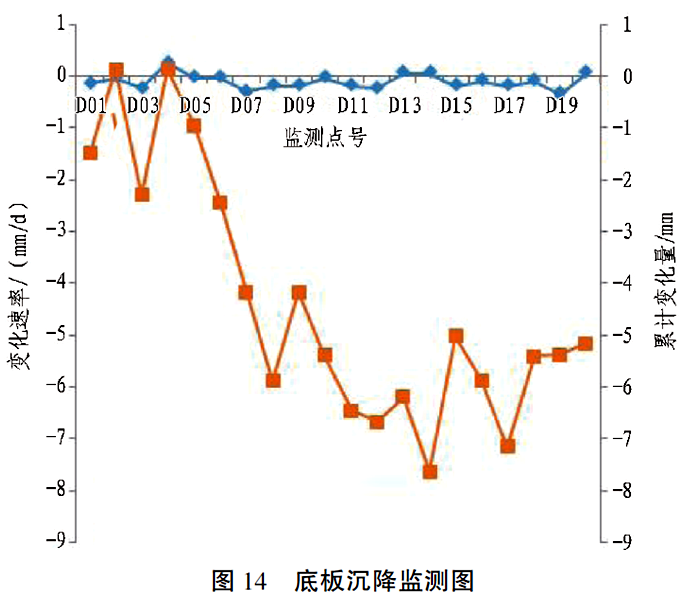

4.8.1 底板沉降

底板沉降监测结果见图14。由图可知:本期共观测沉降测点20个,累计变化量最大点号D14,最大累计变化量为-7.63 mm,对应变化速率0.05 mm/d;变化速率最大点号D19,变化速率为-0.35 mm/d,对应累计变化量为-5.38 mm。

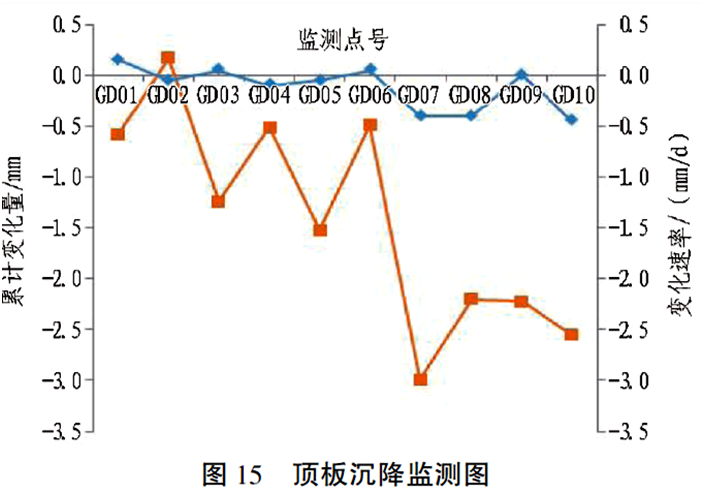

4.8.2 顶板沉降

顶板沉降监测结果见图15。由图可知:本期共观测基坑周边地表沉降测点24个,累计变化量最大点号GD05,最大累计变化量为-1.52 mm,对应变化速率为-0.05 mm/d;变化速率最大点号GD01,变化速率为0.15 mm/d,对应累计变化量为-0.58 mm。

4.8.3 净空收敛

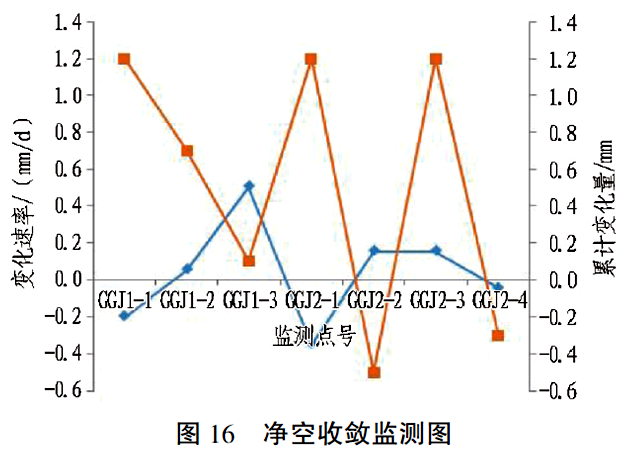

净空收敛监测结果见图16。由图可知:本期共观测基坑周边地表沉降测点24个,累计变化量最大点号GGJ1-1,最大累计变化量为1.2 mm,对应变化速率为-0.2 mm/d;变化速率最大点号GGJ1-3,变化速率为0.5 mm/d,对应累计变化量为0.1 mm。

1)采用BIM 建模技术,针对装配式车站预制构件进行精细化建模,运用BIM 施工模拟技术分解各安装步骤,直观地展示各构件安装顺序及支撑拆除关系,协助施工人员更好地完成装配式车站的施工。

2)采用施工深化设计完善原有设计上的缺陷,解决设计与施工的冲突和矛盾,协调各专业间的碰撞和预留预埋。

3) 实施过程中重点解决构件型式、预留孔洞位置、各种预留预埋件(各类管线)位置、接头处理、防水处理等关键工序。

4)采用安全监测管理应用可视化监测、人员安全定位、HHT 手持移动终端设备与BIM 的集成应用技术,将BIM 真正带到现场,将现场全面状态全面反馈到办公室,强化现场安全管理。

5)应用模型信息集成平台与BIM-FC系统,管理模型历史版本,有效地识别、注释和在协同环境下管理图纸的变更,实现多专业、多参与方协同工作,实现进度、成本、质量以及合同资料的管控,最终交付BIM 竣工模型。

信息化管理是21 世纪高科技发展的产物,与施工相结合能有效减少工作人员的繁重操作,降低工作难度,快速查找相关数据,联网接入时,能够实现信息共享和信息传达。本工程通过建立“建设工程智能监管平台”(见图17) 最终实现整体解决方案,辅助项目进行进度、质量、安全,平台主要具有监测数据采集、监测数据管理、监测数据共享等重要功能。

1)本文通过对大体积预制构件施工技术展开研究,介绍了围护结构+内支撑装配式车站的一整套施工工法,并在市中医院站成功应用,通过技术攻关获得了智能高精度龙门吊的设计参数,吊装技术参数,张拉参数等核心技术数据,优化了施工流程。

2)在施工过程中发现沉降过大的主要因素是地基承载力不足,建议对精平带范围内土体提前进行加固(注浆、换填等),施工过程中必须做好降排水措施;侧墙背后肥槽回填混凝土密实度不够,建议设计在侧墙块上预留注浆孔进行注浆。

3)装配式车站的进一步发展需要将施工技术、施工装备、建设理念和管理模式不断融合完善,形成行业的标准化施工。